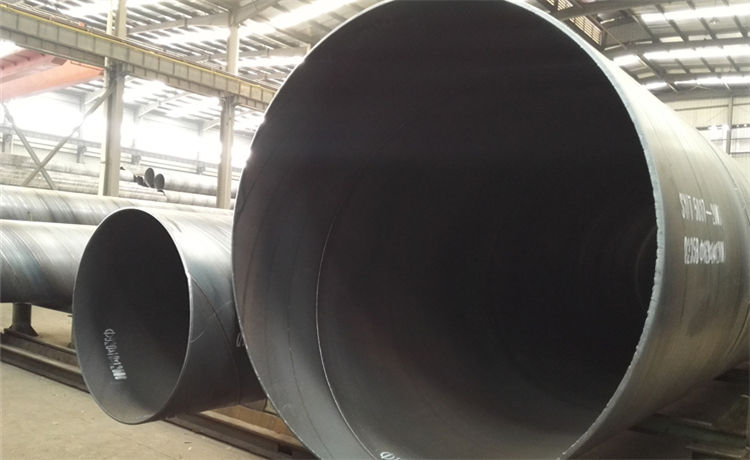

螺旋管调型的过程是怎样的?

发布时间:2023-12-09 09:12:12发布者:沧海钢管厂

螺旋管调型的整个调型过程如下:

1、测量当前桥梁成型角后,按给定刻度调整成型机1#、3#-8#成型辊,使直径略大于预调管径。

2、提升2#辊,使筒芯能顺利装入成型机。

3、芯筒必须用1#、3#辊和第一组导架调整芯筒的左右和水平位置,以满足标准要求。

4、调整6#辊,使其轻触芯筒,然后调整5#、7#辊,用手转动,感觉轻微摩擦。然后调整4#、8#辊接触,压力与5#、7#辊相似。

5、泵芯筒。用水平仪确定2#辊的高度,板厚加800mm,并考虑2@辊的提前量,前端下调不大于0.5mm,后端上提1-1.5mm

6、1#辊高度下降15mm。

螺旋焊管设备采用双丝埋弧焊接。双丝埋弧焊丝间距对电弧的稳定性和热效应有很大影响,直接影响焊接质量和焊缝成型。如果间距太小,通常很容易在两根电线之间产生第三个电弧,从而降低双弧的热效应,影响熔深。

容易出现严重的两丝电流干扰,破坏正常稳定的焊接工艺;焊缝又窄又高。当间距过大时,熔池延长,前后线在熔池两个弧坑内,由于电弧吹力,在两个弧坑之间形成凸起。这种动荡的凸起对电弧的稳定性有很大的影响,使焊缝形成更差。

焊丝间距的选择与管径成正比。管径越大,焊丝间距可以适当增加;管径越小,焊丝间距可以适当减小。一般焊丝间距通常为8-20mm。初步选择焊丝间距后,可通过观察焊缝成型进一步调整。如果焊缝又窄又高,间距可以适当增加;如果焊缝又宽又低,间距可以适当减小。

螺旋焊管设备外焊点位置的确定和调整与管径成正比。管径越大,偏移量越大,管径越小,偏移量越小。

一般直径为273-1020mm的钢管,其下坡偏移量可在10-100mm范围内近似取值,下坡偏移量过大,焊缝熔宽增加,焊缝扁平或凹形,焊缝深度减小,易引起未熔合,下坡偏移量过小,焊缝窄而高,焊缝中心凸形,熔深增加,易引起咬边缺陷。

- 上一篇:螺旋管的结构检验的步骤有哪些?

- 下一篇:螺旋管质量的决定性因素有哪些?